Хотите сделать свои собственные пеллеты из древесных отходов? Необходим самодельный гранулятор? Вам поможет наша инструкция по изготовлению гранулятора для пеллет своими руками! Мы поделимся с вами подробной информацией о том, как сделать самодельный пресс для изготовления пеллет из древесных отходов.

Содержание

- 1 Что такое пеллеты и их основные достоинства

- 2 Общие сведения о производстве пеллет

- 3 Как организовать изготовление пеллет своими руками

- 4 Как своими руками сделать пеллеты из опилок, соломы или лузги

- 5 Что необходимо для самостоятельного изготовления гранулятора

- 6 Как сделать станок для пеллет

- 7 Заключительные этапы технологического процесса

Что такое пеллеты и их основные достоинства

Содержание

- 1 Что такое пеллеты и их основные достоинства

- 2 Общие сведения о производстве пеллет

- 3 Как организовать изготовление пеллет своими руками

- 4 Как своими руками сделать пеллеты из опилок, соломы или лузги

- 5 Что необходимо для самостоятельного изготовления гранулятора

- 6 Как сделать станок для пеллет

- 7 Заключительные этапы технологического процесса

- 8 Какой профнастил нужен для ворот?

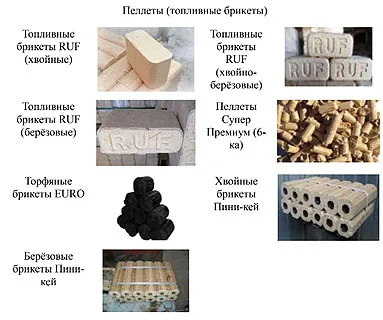

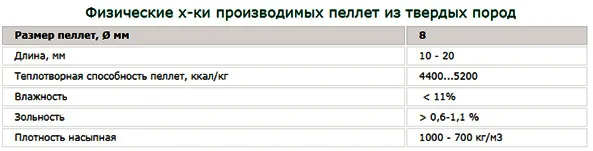

Пеллеты представляют собой спрессованные мини-брикеты (гранулы) цилиндрической формы диаметром от 4 до 8 ÷ 10 мм, длиной обычно от 15 до 50 мм. Сырьем для их производства могут служить различные материалы.

В качестве сырья для производства пеллет может использоваться множество различных материалов.

- Для гранулирования чаще всего используются опилки или мелкая стружка с деревообрабатывающих предприятий. Такие гранулы отличаются высочайшим качеством.

- Отходы от заготовки и первичной обработки древесины — кора, ветки и даже сухие листья или хвоя — также могут быть переработаны.

- В качестве сырья активно используются отходы агропромышленных технологий, такие как солома, шелуха подсолнечника, жмых, зерновые остатки от мукомольного или крупяного производства.

- Пеллеты изготавливаются из торфа — в таком виде этот вид топлива дает максимальный выход энергии.

- Крупные птицефабрики часто устанавливают линии для производства пеллет из птичьего помета — это решает проблему переработки и безотходного производства.

- Современные технологии переработки позволяют использовать для производства пеллет даже отсортированные твердые бытовые отходы.

Конечно, пеллеты, изготовленные из различных материалов, значительно отличаются по качеству и потенциальному производству энергии. Принято различать три основных вида такого пеллетного топлива:

Сами гранулы различаются по классу качества.

- Оптимальными для использования в автономных системах отопления считаются пеллеты «премиум-класса». Они производятся исключительно из древесных отходов с высокой степенью очистки. Они характеризуются ярко выраженным светлым цветом и однородной структурой. Они характеризуются низким содержанием золы, при этом несгораемый остаток составляет примерно 0,5 % от веса топлива. Подавляющее большинство пеллет, производимых для массового потребления, относятся к этому классу. Единственным существенным недостатком этого вида топлива является, пожалуй, его относительно высокая цена.

- Так называемые гранулы промышленного качества могут содержать небольшой процент частиц коры, примеси почвы, листьев или хвои. Их зольность, конечно, гораздо выше, но энергоемкость все равно достаточно высока, что позволяет использовать их в бытовой системе отопления при условии более частого профилактического обслуживания котельного оборудования. Но стоимость такого топлива уже значительно ниже. Цвет гранул намного темнее, чем у гранул «премиум» класса.

- Самые низкокачественные пеллеты производятся промышленным способом из сельскохозяйственных остатков и других материалов. Содержание золы в них очень высокое — до 4 % и даже больше, и они не очень энергоемки. Тем не менее, их низкая цена делает их целесообразными для крупных котельных.

Кстати, некоторые виды пеллет можно использовать не только в качестве топлива для сжигания в плитах и котлах. Они используются, в частности, для удобрения и мульчирования почвы, в качестве адсорбентов и наполнителей «кошачьего туалета».

При сжигании пеллет в атмосферу выделяются безвредные вещества, которые участвуют в естественном обмене веществ.

- Они являются одним из самых экологически чистых видов топлива — содержание вредных и активных веществ в выхлопе минимально. В основном это водяной пар и углекислый газ, которые легко поглощаются растениями.

- Пеллетное топливо очень хорошо поддается процессу пиролиза, что позволяет использовать его в подходящих высокоэффективных котлах длительного горения. Использование автоматических линий загрузки сводит к минимуму вмешательство человека в работу котельной системы.

- Топливо очень компактно и не требует больших площадей для хранения. Для транспортировки необходимого запаса топлива требуется гораздо меньше затрат.

Пеллеты легко транспортировать и хранить

- При производстве гранул мы не используем никаких химических добавок, клеящих веществ или модификаторов. Они не имеют неприятных запахов, не способны вызывать аллергические реакции, а их хранение может быть организовано даже в непосредственной близости от жилых помещений.

- Теплоотдача качественных пеллет, особенно в объемном соотношении, превосходит большинство видов обычной древесины и угля.

- Пеллеты не подвержены процессам внутреннего гниения и разложения. Это практически исключает возможность их самовозгорания.

- Довольно часто пеллеты также являются самым дешевым видом качественного топлива в регионе, особенно если речь идет о производственных компаниях — возможны долгосрочные контракты на конкретные оптовые поставки.

Из чего и как делают пеллеты

Привлекательность топливных гранул в качестве топлива для бытовых котлов обусловлена, прежде всего, удобством использования. Пеллетные котлы высоко автоматизированы и требуют меньше внимания, чем традиционные твердотопливные котлы. По теплотворной способности сухие дрова (влажность 15 процентов) и пеллеты (влажность 8 процентов) различаются на 20-25 процентов, причем последние занимают гораздо меньший объем.

В качестве напоминания. Для достижения влажности 15% древесина должна сохнуть в нормальных условиях не менее двух лет. Тогда теплотворная способность древесины достигнет 4-4,5 кВт/кг, а 1 кг пеллет (древесных гранул) сгорает с выделением 4,5-5 кВт тепла.

В промышленном производстве пеллеты обычно изготавливаются из следующего сырья:

- все древесные отходы, включая опилки и стружку;

- солома зерновых культур;

- Отходы от переработки семян подсолнечника и гречихи (лузга).

Самые популярные топливные гранулы производятся из опилок и других древесных отходов. Агропеллеты из шелухи и соломы дешевле древесных пеллет, но их качество уступает из-за более высокого содержания золы. Поэтому для домашних мастеров интереснее делать пеллеты из опилок.

Технология промышленного производства древесных гранул состоит из 5 основных операций:

- Дробление и измельчение. Отходы измельчаются до частиц одинакового размера с помощью промышленных дробилок.

- Сушка до содержания влаги не более 10%. Существует несколько типов сушилок, но их объединяет одно — для испарения влаги из древесины необходимо использовать тепловую энергию.

- Обработка сырья паром для лучшего формирования гранул. Это лишь незначительно повышает содержание влаги.

- Прессование опилок в гранулы в пресс-грануляторе при давлении около 300 бар.

- Охлаждение и упаковка готового продукта.

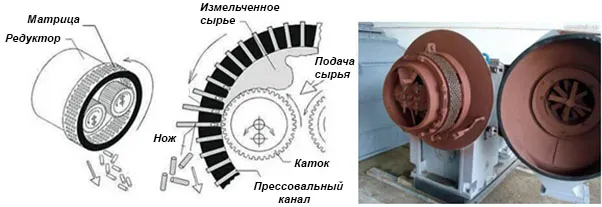

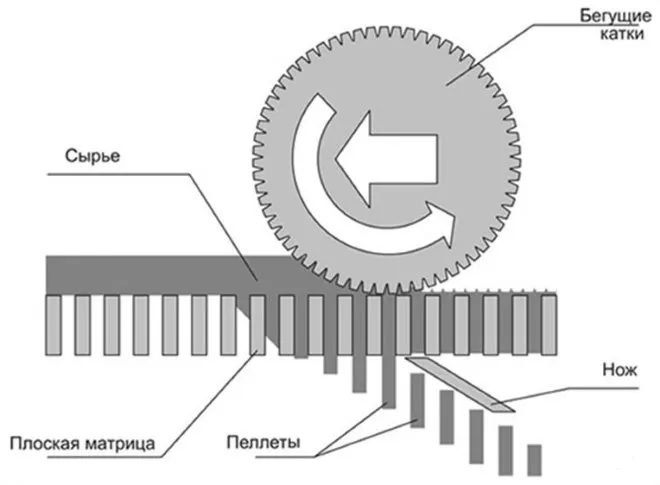

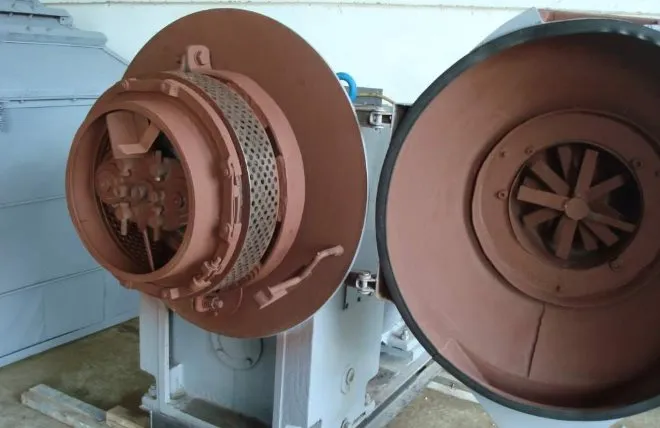

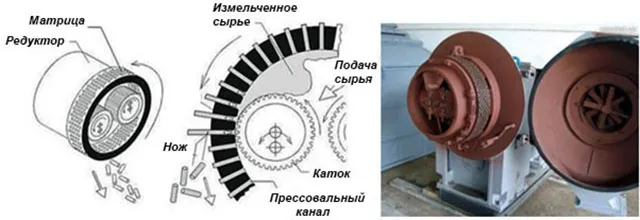

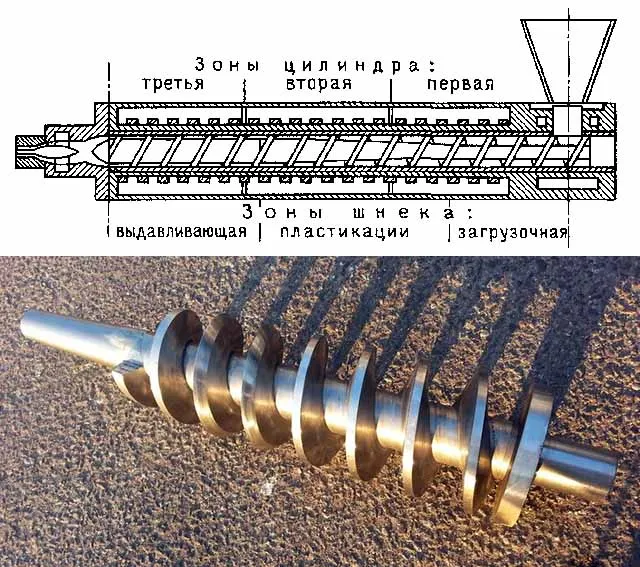

На заводе, где требуется высокопроизводительное оборудование, чаще всего используется пресс-гранулятор с цилиндрической матрицей. Он состоит из перфорированного кольца из толстого металлического листа, по внутренней поверхности которого движутся несколько роликов. Сырье подается в них с помощью шнека, после чего опилки продавливаются через ролики в отверстия матрицы. Выходящие «колбаски» обрезаются специальным ножом.

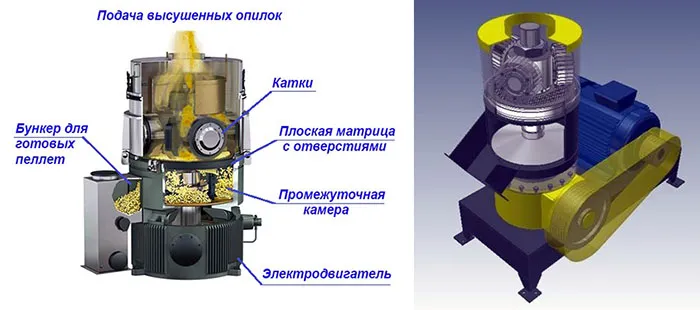

Существует также тип плоской матрицы, используемый в грануляторах пеллет с меньшей производительностью. Это лист толщиной не менее 20 мм круглой формы с множеством отверстий. В таком опилочном прессе ролики находятся сверху и проталкивают сырье из бункера через отверстия матрицы. Такие машины могут иметь небольшие размеры и поэтому хорошо подходят для изготовления пеллет в домашних условиях своими руками.

В качестве напоминания. Клей, который связывает опилки вместе в прессе, — это лигнин. Он высвобождается из мелких частиц древесины под высоким давлением.

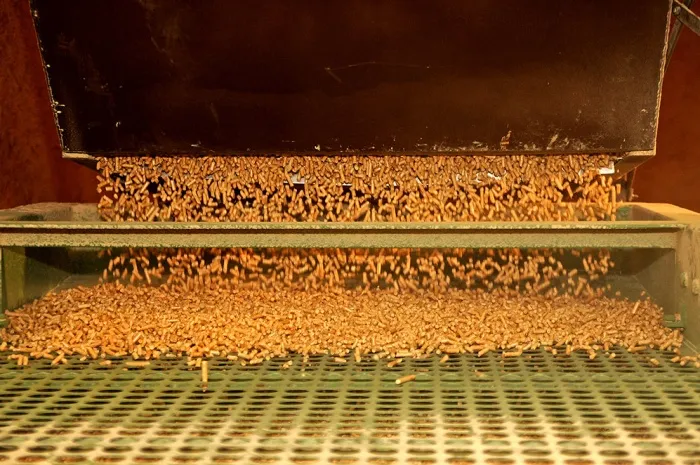

Древесные пеллеты

Древесные гранулы производятся в виде цилиндрических пеллет из древесных отходов (опилок, стружки, коры, обрезков, низкокачественной древесины). Они делятся на бытовые и промышленные. Бытовые пеллеты производятся из свежих опилок и стружки. Промышленные окатыши содержат и другие примеси. Они могут быть светлого, коричневатого или серого цвета.

Более светлый цвет указывает на высокое качество пеллет (светлый цвет — признак того, что использовалась только хорошая древесина без коры и чистые опилки). Они наиболее популярны для отопления частных домов, поскольку этот вид пеллет имеет самую низкую зольность, так как не содержит пыли и древесной коры (до 0,5%), и хорошую тепловую эффективность.

Растительные пеллеты

Они также производятся в виде гранул из сельскохозяйственных отходов (соломы, шелухи подсолнечника, отходов кукурузы и гречихи). Конечный продукт имеет преимущественно темный цвет. С точки зрения тепловой эффективности эти пеллеты не уступают пеллетам из лузги подсолнечника, кукурузы и гречихи, так же как соломенные пеллеты уступают в этом отношении древесным пеллетам.

В то же время, однако, соломенные гранулы имеют свои преимущества: большое количество сырья и низкая стоимость. В растительных пеллетах содержание золы выше (до 3%), чем в древесных, поэтому котел потребует более частой очистки. Этот тип предназначен для промышленного использования, так как при сгорании выделяется больше золы.

Торфяные пеллеты

Они изготавливаются в виде торфяных гранул, цвет темный. Они также популярны среди промышленных компаний, поскольку обладают хорошими теплотворными, экономическими и экологическими качествами. Из-за высокой зольности они не очень популярны у индивидуальных потребителей, так как после использования торфяных пеллет необходимо очень часто чистить котел.

Оборудование для изготовления пеллетов

Главную роль в технологическом процессе играет пеллетная машина, и она же является самой сложной в изготовлении. Полностью сделать гранулятор своими руками не получится, так как для изготовления штампа и валков нужны металлообрабатывающие станки — токарные, фрезерные, сверлильные и шлифовальные. Поэтому есть два варианта: купить готовую штамповочную пару или заказать ее у мастера.

Подсказка. Сделать самодельную пеллетную машину из покупных деталей — рискованное решение. Вы не сможете проверить качество материала и точность обработки, и штамп может быстро выйти из строя. Лучше найти необходимый материал и поручить эту работу специалистам — операторам станков.

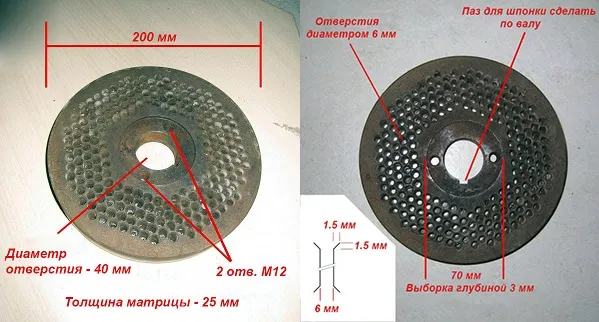

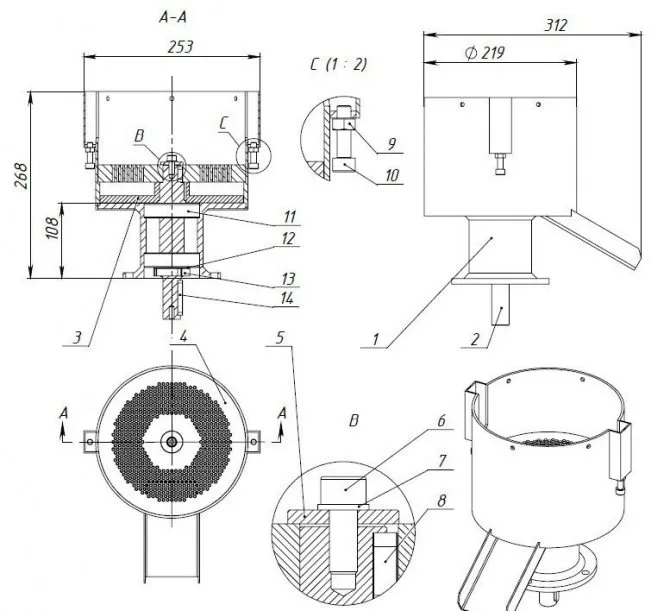

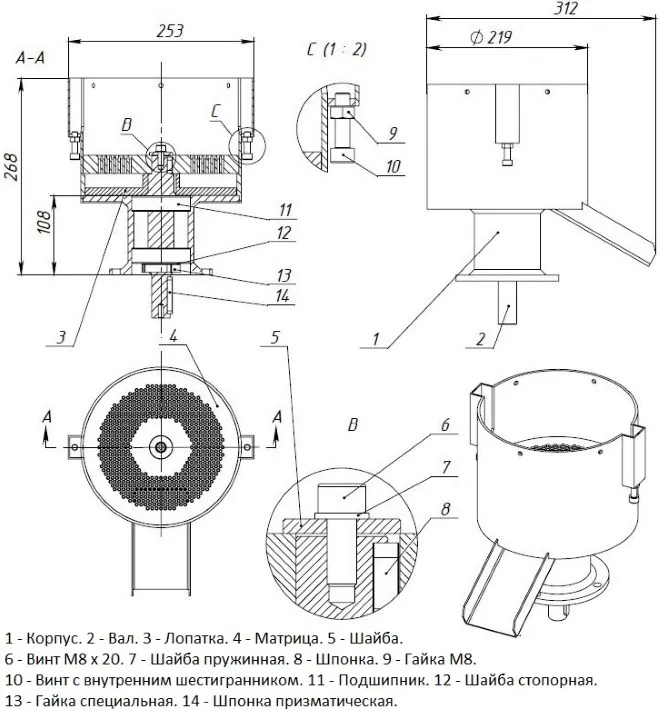

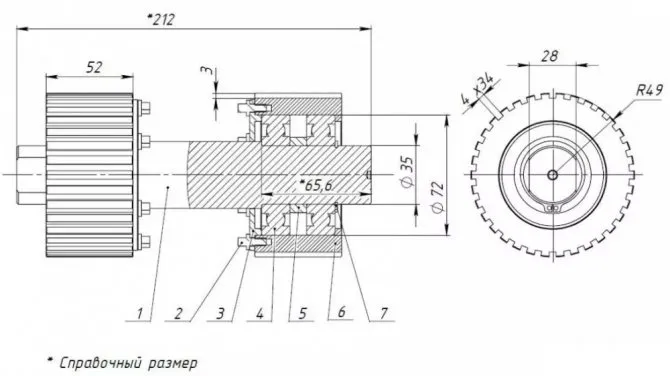

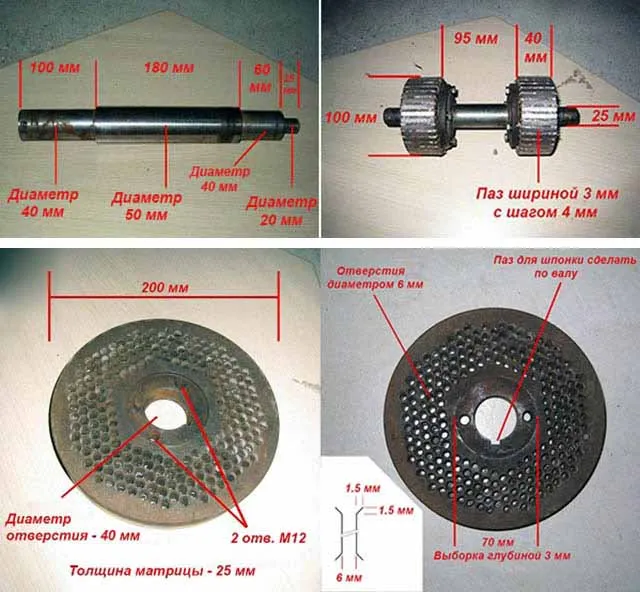

Пара штампов на пресс-грануляторе должна быть изготовлена из высокоуглеродистой стали St45 или St50, но еще лучше из марганцевого сплава CVG или 65G. А после обработки детали обязательно должны пройти процесс закалки, чтобы достичь твердости 58-60 единиц. Чтобы изготовить матрицу для пеллетной мельницы, необходимо соблюдать все размеры, указанные на схеме:

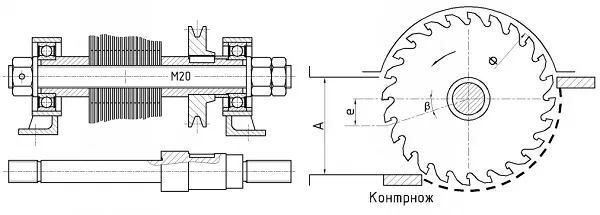

Для роликов можно использовать более простую сталь — St3, 10 или 20 — и нет необходимости ее закаливать. Но рабочие части роликов должны быть изготовлены из вышеуказанных сортов с последующей закалкой и затем надеты на вал через подшипники, как показано на рисунке ниже.

Важно. Закаленные детали для пресс-гранулятора должны быть подвергнуты процессу шлифования на всех рабочих поверхностях.

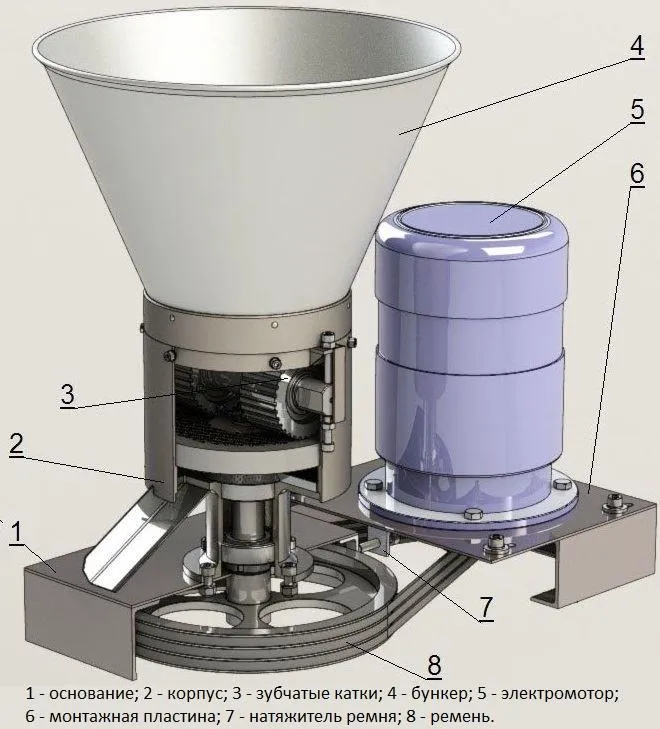

Теперь о том, из чего можно собрать корпус и привод для самодельного пеллетного пресса. Необходимо разместить пару штампов внутри цилиндрического корпуса, который изготавливается из листового металла или трубы с внутренним диаметром 200 мм. Приводной вал помещается в отверстие матрицы и фиксируется шпонкой, а внизу необходима платформа для готовых гранул. Схема сборки гранулятора подробно показана на видео:

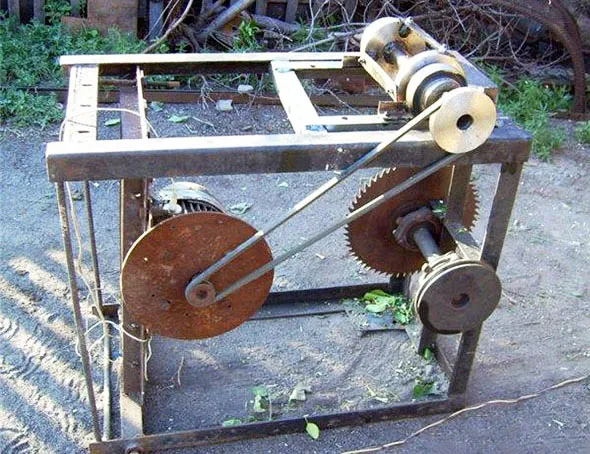

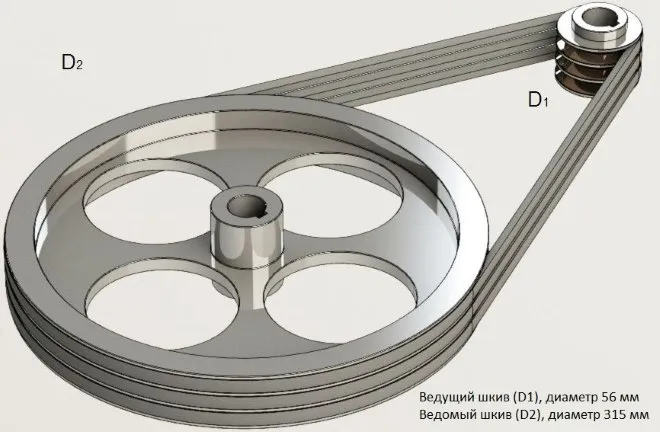

Для вращения вала следует взять электродвигатель мощностью не менее 5 кВт, а привод можно взять от старого автомобильного редуктора от «Волги» или «Москвича» с частью заднего моста. На стороне, где карданный вал должен быть соединен с редуктором, находится шкив, вращаемый приводным ремнем от электродвигателя. Оба устройства крепятся к одной раме, как описано в видео:

Примечание. В этой конструкции пресса для гранул своими руками вал вращает матрицу, а ролики остаются неподвижными. Шкивы следует выбирать так, чтобы скорость их вращения не превышала 250 об/мин.

Самодельная дробилка

Хорошо, если для прессования пеллет можно получить хорошие мелкие древесные отходы любого производства. Если в отходах есть мелкие веточки или плитки, для их дробления потребуется дополнительное оборудование — дробилка. Существует множество самодельных конструкций, но большинство из них измельчают древесину в щепу, которая слишком велика для изготовления пеллет в домашних условиях.

Вот простой измельчитель древесины, сделанный с помощью 3 десятков циркулярных пил для резки древесины с пластинами из карбида вольфрама. Все дисковые пилы установлены на одном валу, поэтому расстояние между зубьями каждой последующей пилы немного смещено относительно предыдущей. После установки шкива и 2 подшипников с каждой стороны вала, корпус необходимо установить на раму из уголков или труб.

Внимание. Здесь также необходим мощный двигатель, чтобы пила могла хорошо «пережевывать» ветки и другую мелкую древесину.

Как вы понимаете, производительность машины низкая, но этот измельчитель древесных отходов будет производить опилки, пригодные для производства пеллет. Если у вас есть циркулярная пила, измельчитель можно установить на ее основание, как показано на фото:

Сушилка для опилок

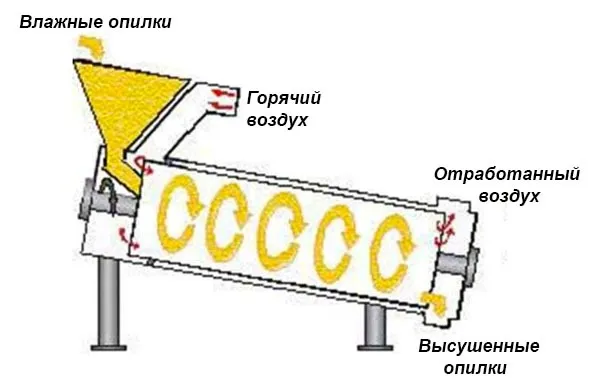

Для того чтобы древесные гранулы, сделанные своими руками, не рассыпались на выходе из фильеры гранулятора, необходимо обеспечить минимальную влажность сырья. В промышленности это делается в различных сушильных камерах. В домашних условиях мастера приспособились собирать сушилки барабанного типа для опилок, поскольку их конструкция наиболее проста, как показано на схеме:

Несколько железных бочек, приваренных одна к другой, установлены на раме с небольшим уклоном в одну сторону. С внутренней стороны к стенкам бочек приварены лопасти для перемешивания сырья. С одной стороны в такой импровизированный барабан нагнетается горячий воздух с помощью газовой или электрической тепловой пушки. Вращение барабана осуществляется электродвигателем через редуктор или редукционную ременную передачу.

В качестве напоминания. При производстве пеллет из свежих древесных отходов наибольшие затраты энергии приходятся на процесс сушки. Для домашнего производства они могут быть слишком высокими, что сводит на нет все преимущества этой идеи.

В чем заключается технологический процесс изготовления пеллет

Весь технологический процесс производства гранулированного твердого топлива делится на несколько этапов.

- Предварительная подготовка и предварительное измельчение сырья. По возможности древесные или сельскохозяйственные отходы сортируются, очищаются от ненужных примесей и передаются на линию предварительного измельчения.

Обычные дробилки, стационарные или мобильные, используемые на лесозаготовительных или деревообрабатывающих предприятиях и иногда даже доступные для домашних хозяйств, производят щепу размером 30-50 мм и толщиной 1-2 мм.

- Следующим обязательным этапом является сушка измельченного сырья. Последующий производственный процесс требует, чтобы остаточная влажность древесины не превышала 12 ÷ 14%. Для этого сырье поступает в барабанную или аэрационную сушилку.

- Высушенная древесина поступает на линию тонкого измельчения. Наиболее часто используются молотковые мельницы, которые тонко измельчают древесину в опилки или даже «древесную муку». Максимальный размер частиц древесины на выходе не должен превышать 4 мм. Нормальная плотность на выходе из этой технологической линии составляет около 150 кг/м³.

- Часто бывает так, что после сушки и окончательного измельчения остаточной влаги в измельченном материале недостаточно для образования прочных гранул. Чтобы решить эту проблему и довести содержание влаги до требуемых 10÷12%, проводится цикл водоподготовки, т.е. насыщение материала горячим паром или водой. Пар используется для твердой древесины или старой древесины, пролежавшей несколько лет. Для более мягких сортов обычно используется погружение в воду.

- После достижения требуемого содержания влаги сырье передается на линию прессования. В специальных машинах он продавливается через штампы, имеющие конические отверстия определенного диаметра. Специальная форма каналов обеспечивает максимальное уплотнение опилок. Кроме того, давление и неизбежное повышение температуры заставляют древесину выделять особое вещество — лигнин, который всегда является частью ее биохимического состава. Лигнин позволяет прочно соединить мельчайшие частицы в достаточно компактную структуру гранул.

Цилиндрические штампы чаще всего используются в стационарных промышленных установках. В компактных моделях грануляторов предпочтение отдается плоским штампам с двумя или более цилиндрами.

- Полученные на выходе линии прессования гранулы охлаждают, так как они могут иметь температуру до 65÷90 градусов, сушат естественным образом, затем упаковывают в мешки и отправляют на склад готовой продукции, в торговые сети или непосредственно потребителям.

Основные преимущества

Гранулы имеют цилиндрическую форму диаметром 4-10 мм и длиной 15-50 мм. Они могут быть изготовлены из различных природных материалов. Чаще всего пеллеты своими руками в домашних условиях изготавливают из следующего сырья:

- Отходы деревообрабатывающих предприятий — пеллеты из опилок отличаются высочайшим качеством.

- Кора, ветки, а также сухая хвоя и листья.

- Отходы агропромышленного комплекса.

- Торф — использование этого вида топлива позволяет добиться максимальной теплоотдачи.

В этом видео вы узнаете, как сделать пресс для брикетов:

Качество пеллет во многом зависит от используемого сырья. В качестве топлива лучше всего использовать опилки. Поскольку древесные отходы в топливе премиум-класса проходят высокую степень очистки, изготовить его самостоятельно довольно сложно.

Промышленные виды также могут содержать определенное количество примесей — кору, хвою, листья. В них выше содержание золы, но энергетическая ценность остается высокой. Для изготовления пеллет в домашних условиях чаще всего используются различные виды древесины и сельскохозяйственные отходы.

К основным преимуществам этого вида топлива относятся:

- Содержание вредных веществ минимально, при его сгорании выделяется в основном углекислый газ с водяным паром.

- Его можно использовать в котлах с длительным периодом горения.

- Он не требует много места для хранения.

- Поскольку в процессе производства не требуются химические ингредиенты, риск возникновения аллергических реакций минимален.

- Он обладает высоким коэффициентом теплопроводности.

- Пеллетное топливо не подвержено процессам внутреннего разложения, что исключает самовозгорание.

Это топливо имеет много преимуществ

Промышленная технология

Процесс производства пеллет можно разделить на несколько этапов. Сначала сырье подготавливается и измельчается. Материал также проходит промышленную сортировку и после очистки от примесей поступает на линию предварительного дробления. Затем сырье необходимо высушить. Для этого процесса используются аэрационные или вращающиеся барабанные сушилки. Остаточная влажность опилок должна быть ниже 14 %.

Следующим этапом в производстве топлива в виде пеллет является тонкое измельчение материала. Использование специального оборудования позволяет довести чипсы до состояния муки. Максимальный размер фракции после этого процесса составляет 4 мм. Затем снова проверяется содержание влаги в материале и, при необходимости, проводится вторичная сушка. В противном случае сырье не будет спрессовано.

На заключительном этапе производства измельченный сухой материал подается в специальные прессовые установки. Он продавливается через матрицу с коническими отверстиями определенных размеров. Особая форма каналов уплотняет опилки. Давление также повышает температуру сырья и высвобождает вещество лигнин. Он присутствует во всех видах древесины и способствует прочному скреплению фракций. Температура гранул может достигать 90° C, когда они выходят из прессовальной установки и требуют охлаждения.

Изготовление в домашних условиях

Технология производства пеллетного топлива кажется простой, но домашнее производство не всегда рентабельно и довольно сложно. Одной из основных проблем при организации производственной линии в частном хозяйстве является отсутствие специального оборудования — пеллетной машины. В продаже можно найти самодельные модели, но их стоимость довольно высока.

Конечно, вы можете сделать пеллетайзер самостоятельно, но это непростая задача. Недостаточно изготовить все необходимые детали для машины: при сборке потребуется точная подгонка. Прежде чем приступить к изготовлению пеллетного пресса своими руками, необходимо правильно оценить имеющиеся навыки.

Вторая проблема — это доступность материалов для производства пеллетного топлива. Возможность изготовления пеллет в домашних условиях следует рассматривать только в том случае, если сырье можно регулярно получать, и оно должно быть бесплатным или иметь минимальную стоимость. Только в такой ситуации можно будет обеспечить высококачественное, экологически чистое топливо.

Следует также отметить, что использование машин с плоской матрицей позволяет избежать цикла вторичного дробления. Они оснащены зубчатыми вальцами, благодаря чему стружка измельчается до требуемого состояния. Без сушки опилок не обойтись, и для решения этой задачи многие умельцы устанавливают барабанные сушилки простой конструкции. Также важно отметить, что лучшим материалом для пеллетного топлива является древесина хвойных пород. Невозможно производить пеллеты из тополя, липы или ивы.

Определение размеров

Определение размера вашей будущей машины очень важно, прежде чем вы начнете делать пеллетную мельницу из мясорубки.

Лучше всего использовать стандартные чертежи, чтобы вы могли быстро и без долгих расчетов правильных размеров сделать самодельную мельницу для гранулирования кормов. Чертежи были нарисованы профессионалами, поэтому вам не придется беспокоиться об успехе машины.

Например, диаметр корпуса должен составлять 54 миллиметра, а основные размеры выбираются пропорционально внутреннему радиусу вала, который составляет 11-13 миллиметров.

Общие сведения о производстве пеллет

Мировая и отечественная практика показывает, что безотходное производство позволяет не только защитить природу от вредных выбросов, но и получать значительную прибыль. Поэтому с советских времен наблюдается тенденция к переработке отходов химической, бумажной, нефтеперерабатывающей, горнодобывающей, сельскохозяйственной, металлургической, машиностроительной и энергетической промышленности.

Безотходные технологии оставили свой след и в деревообрабатывающей промышленности. Производители мебели, деревообрабатывающие предприятия, лесопилки и другие компании оставляют после себя вторичное сырье, которое имеет ценность для других производителей.

К ним относятся стружка, смола, кора, обрезки, опилки и т.д. Измельченную древесину можно использовать для изготовления ДВП и других изделий. Однако это сложный процесс, поэтому более экономичным и эффективным является производство пеллет.

Чтобы не понести убытки, важно четко определить цели, которыми должен руководствоваться владелец бизнеса.

Стоит отметить, что прибыль может быть получена только:

- создание высокорентабельного пеллетного завода;

- удовлетворение потребительского спроса на качественную продукцию.

Факторами достижения успеха в производстве пеллет будут:

Производство пеллет требует больших инвестиций и имеет длительный период окупаемости. Поэтому для того, чтобы запустить такое предприятие, необходимо составить бизнес-план.

1. Описание продукции: сферы применения пеллет.

Для производства пеллет используется различное сырье. Это может быть измельченная древесина в чистом виде (опилочные гранулы) или ее примесь к коре. Некоторые предпочитают производить топливные брикеты из сельскохозяйственных продуктов, оставшихся после предварительной обработки: соломы, морских водорослей, зерновых отходов, лузги подсолнечника, торфа и т.д.

Чем выше содержание побочных продуктов в производственном процессе, тем выше % зольности гранул. Высокое содержание золы указывает на низкое качество продукта.

Если в рецепте используется меньшее количество коры, то гранулы будут классифицироваться как «гранулы первого сорта». Содержание золы в них составляет 1,5% или менее. Пеллеты с большим добавлением различных побочных продуктов и коры называются «промышленными» пеллетами. Они используются для других целей, и их зольность не превышает 5%.

Тем не менее, оба вида пеллет пользуются спросом. В основном, пеллеты используются в качестве топлива. А из-за их экологической чистоты (отсутствие серы) их называют «топливом будущего», «евротопливом». А золу, полученную в результате их сжигания, можно использовать в качестве калийного удобрения для почвы.

Теплотворная способность пеллет в несколько раз выше, чем у древесины. Пеллеты горят быстро, но для их сгорания требуется много времени. По внешнему виду они похожи на обычные дрова. Технология производства пеллет совершенно иная.

Их преимущество перед традиционными видами топлива невозможно переоценить:

Благодаря таким показателям, пеллеты в Европе и России используются для отопления сельских домов, коттеджей. А за счет хорошей теплопередачи они также используются в котельных, на электростанциях. Это определяет высокую конкурентоспособность пеллет.

Кроме того, древесные гранулы можно использовать в обычных каминах, а также разводить костер. Одна загрузка обеспечивает тепло в течение 1,5-2 часов. Их также покупают для наполнения лотков для кошачьих туалетов и туалетов для грызунов.

Гранулы также иногда используются в качестве абсорбента в гаражах. Они успешно используются для удаления технических жидкостей во время уборки. Пеллеты также могут использоваться в строительстве в качестве изоляционного материала между стенами.

Пеллеты очень прочны, так как из растительного сырья извлекается лигнин, который в процессе производства расплавляет и склеивает деревянные частицы между собой. Они выпускаются в цилиндрической форме, длиной 2,5 см, или в виде брикетов (длиной 25 см и диаметром до 10 см).

2. Этапы реализации проекта по производству пеллет.

Для производства пеллет необходимо заранее провести кропотливую и трудоемкую работу. Прежде всего, разрабатывается бизнес-план. Во время его подготовки объясняются все необходимые аспекты.

Что же ждет человека, планирующего производить древесные гранулы?

- Проведение маркетинговых исследований, поиск потенциальных покупателей.

- Аренда (покупка) производственных площадей. Желательно делать это в районе расположения лесхоза.

- Подготовка помещений, проведение ремонта.

- Изучение технологии производства, стандартов.

- Приобретение оборудования (собственного или арендованного) и его установка.

- Регистрация юридического лица, лицензирование производства пеллет, стандартизация.

- Изучение сырьевой базы в регионе, расчет необходимых объемов поставок сырья, поиск поставщиков и заключение договоров.

- Определение стоимости пеллет.

- Решение логистических проблем.

- Наем и обучение сотрудников.

- Определение ключевых рынков.

- Проведение рекламной кампании.

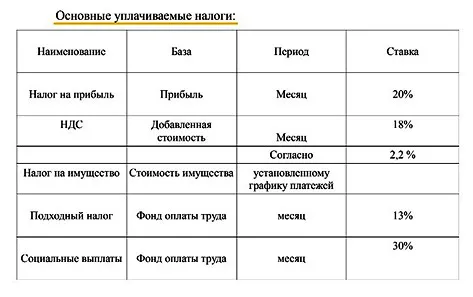

Производство древесных гранул рекомендуется к регистрации, как ООО, а налогообложение должно осуществляться по общей системе.

3. Анализ текущего состояния рынка пеллет.

В России производство пеллет налажено более чем на 155 заводах. В среднем они поставляют в страну 800 тыс. тонн топливных гранул. Но только 250-300 тысяч тонн потребляется внутри страны, остальное идет на экспорт.

Для сравнения, в Европе ежегодно производится не менее 15 миллионов тонн пеллет. Ежегодное потребление этого продукта в мире достигает 22,5 млн тонн.

Крупнейшим игроком на российском рынке пеллет является завод, расположенный в Ленинградской области — «Выборгская целлюлоза». Годовой объем производства компании растет с каждым годом. В настоящее время они оставляют 1-1,2 млн. тонн.

Таким образом, ежемесячное производство составляет 85-100 тыс. тонн пеллет. Это низкий показатель. Они возникают из-за нехватки сырья, грубых ошибок в проектировании производства, неправильной эксплуатации оборудования и т.д.

Другие компании также активно экспортируют пеллеты, поскольку они сертифицированы для выхода на международный рынок (SPB, PL plus). Еще в 2010 году голландский университет сделал утешительные прогнозы на следующие 25 лет. По мнению исследователей, спрос на пеллеты в ЕС увеличится на 180 млн. тонн в год.

Наряду со спросом и предложением будут расти закупочные цены на продукцию, используемую для экспорта. Российские владельцы пеллетных заводов, экспортирующие продукцию, продают ее по цене €80-230/т.

Со своей стороны, вам следует более внимательно изучить конкурентную среду.

Когда речь идет о производстве пеллет, разумнее не соревноваться с конкурентами, а налаживать деловые контакты. Поскольку рынок все еще развивается, производители пеллет должны стараться сотрудничать друг с другом, делиться опытом и знаниями, продвигать свои интересы для взаимной выгоды.

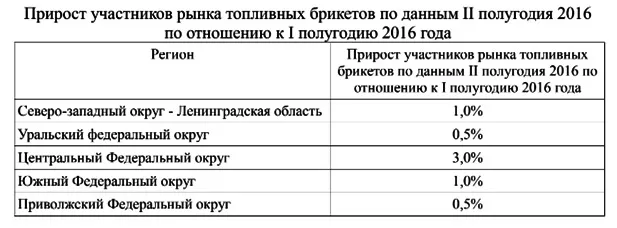

Анализируя текущее состояние рынка, можно сделать следующие выводы: количество участников рынка и объем производства пеллет растет, но одновременно растет и количество потребителей. А если вы проведете серию маркетинговых мероприятий, направленных на формирование мнения потребителей, их будет гораздо больше.

4. Изучение сырьевой базы для производства пеллет.

Изучение сырьевой базы — важный шаг. Сначала вам нужно решить, что вы будете использовать в качестве сырья. Если вы решили отдать предпочтение дереву, ознакомьтесь с его свойствами.

Для производства пеллет, например, можно взять 90% хвойных деревьев, а остальные 10% составят другие породы.

Наиболее часто используются следующие виды древесных отходов:

- отделка краев,

- чипсы,

- осколки,

- коры,

- чипсы,

- опилки и другие продукты переработки древесины.

Содержание влаги в опилках не должно превышать 11%, а фракция не должна быть крупнее 3 мм. На практике сырье для гранул редко соответствует требованиям, поэтому его необходимо предварительно измельчить и высушить.

Если вы не позаботитесь о своевременной поставке сырья в достаточном количестве, производство станет нерентабельным. Поэтому тщательно продумайте, кто будет вашими поставщиками, узнайте, какое лесное хозяйство находится в вашем регионе, если вы собираетесь покупать древесину.

Обычно именно лесхоз поставляет на паллетные заводы 80% сырья. Остальное поступает от коммерческих компаний, ферм по выращиванию деревьев.

Вам также необходимо позаботиться о месте, где будет храниться древесина. Для этого используются помещения временного хранения.

Чтобы обеспечить бесперебойную работу цеха, запаситесь сырьем до начала производства. Общий запас на старте должен составлять не менее 5 000-6 000 кубических метров. Если оборудование и смена вместе взятые будут производить около 8 тонн пеллет в час, то потребность в сырье составит около 56-64 кубических метров. На каждую 1 тонну пеллет потребуется 7-8 кубометров опилок.

Если мы покупаем плотное древесное сырье (горбыль, дрова), то расход будет почти в 3 раза меньше — 2,5 куб. м. Сырье транспортируется либо поставщиком, либо собственными силами. В последнем случае необходимо приобрести вилочный погрузчик, т.е. грузовик.

5. Выбор помещения для организации производства пеллет.

Производственное помещение должно вмещать оборудование и обеспечивать нормальное передвижение рабочих, иметь помещение для хранения, установку санитарных узлов, рабочее место для руководителей и т.д.

Поэтому его минимальная площадь — 600 кв. м. Из них 250 кв. м. м будет занято оборудованием для производства пеллет, 300 кв. м. м, необходимых для хранения сырья и готовой продукции.

Потолки должны быть высокими — не менее 5 м. Необходимыми требованиями к помещению являются электричество (400 кВт), водоснабжение и канализация, вентиляция.

В идеале следует арендовать помещение, расположенное недалеко от источника сырья (5-25 кг). Таким образом, ваш пеллетный завод будет экономить на транспортных расходах.

Как организовать изготовление пеллет своими руками

Довольно высокая стоимость топливных гранул делает вопрос о том, как сделать пеллеты самостоятельно, очень актуальным для владельцев частных домов и бунгало, желающих использовать этот вид топлива. Следует сразу сказать, что можно сделать самодельный пеллетайзер. Однако прежде чем приступать к такому проекту, важно тщательно оценить свои возможности. Изготовление такого оборудования, в процессе которого создаются значительные нагрузки, требует не только достаточно серьезной технической подготовки и мастерства, но и использования токарного, фрезерного и сварочного оборудования, а также слесарного инструмента. Все это предполагает высокий уровень мастерства и опыт выполнения работ такого рода.

Строительство самодельной пеллетной мельницы

Важнейшим условием целесообразности самостоятельного производства топливных гранул является наличие недорогого сырья, которое должно отвечать определенным требованиям по качественным характеристикам. Если сырье для производства пеллет закупается и должно быть предварительно обработано, стоимость готовой продукции может быть такой, что ее использование для отопления дома просто нерентабельно.

При изготовлении пеллет своими руками также важно учитывать, что для производства подходит не любое древесное сырье. Оптимальными с точки зрения получения высококачественных топливных гранул, которые характеризуются плотной и стабильной структурой, являются отходы хвойных пород.

Что потребуется

Для изготовления пеллет в домашних условиях, как уже упоминалось выше, вам понадобится машина для производства таких топливных гранул. Рассмотрим основные элементы его конструкции.

Плоская матрица круглой формы

Его можно приобрести в готовом виде или сделать самостоятельно, используя для этого листовой металл. Толщина такого металлического листа должна быть не менее 20 мм. Отверстия в матрице для формирования топливных гранул должны иметь коническую форму. Если вы покупаете или изготавливаете матрицу для машины для производства топливных гранул, помните: чем больше диаметр такого конструктивного элемента, тем выше будет производительность машины.

Размер гранул зависит от диаметра отверстий в матрице

Принцип работы пеллетной мельницы с плоской матрицей

Мощные катки с зубчатыми рабочими поверхностями

Эти элементы продавливают рыхлую древесную массу через поверхность фильеры и, взаимодействуя с ней, формируют компактные гранулы. Эти ролики, установленные на горизонтальном валу через роликовые подшипники, приводятся в движение вращающимся вертикальным валом. Степень прижатия зубчатых роликов к поверхности штампа регулируется винтовым механизмом.

Корпус устройства

Корпус изготавливается из трубы подходящего диаметра или из листового металла, свернутого в цилиндр. Внутренний диаметр корпуса должен позволять штампу свободно вращаться внутри корпуса.

Штамп с роликами внутри корпуса

Электродвигатель

Вал электродвигателя соединен с вертикальным валом, который вращает штамп.

Клиноременный привод

Бункерные устройства

Эти устройства необходимы для загрузки сырья и выгрузки готовых топливных брикетов.

Мощная несущая рама

Для каркаса обычно используется прокатное железо.

Самодельный пеллетный завод

Прежде чем самостоятельно изготовить пеллетный завод, необходимо составить его чертеж, обратив внимание на технические параметры, которыми должно обладать такое оборудование, а также на параметры используемого сырья и самих топливных гранул.

Оценка качества исходного сырья

На качество пеллет в первую очередь влияют свойства исходного материала. Важными в данном случае являются такие параметры, как вид древесины, из которой были получены опилки, степень ее загрязненности, содержание влаги и размер фракции.

Место для хранения опилок должно быть сухим, вместительным и соответствовать противопожарным нормам.

Качественные характеристики пеллетного материала и его подготовка к производственному процессу определяют технологию изготовления готового продукта, а также выбор оборудования. При этом следует учитывать следующие моменты.

- Если содержание влаги в исходном материале достаточно высокое, то для доведения его до нормальных значений потребуются мощные сушилки. Использование такого оборудования в процессе производства пеллет приведет к увеличению как энергетических, так и трудовых затрат на этот процесс.

- Если исходное сырье содержит много крупных древесных частиц, линия по производству пеллет должна включать не только дробилку, но и оборудование для разделения измельченной массы. Эксплуатация такой производственной линии также потребует более высоких затрат на электроэнергию.

- Эффективность технологического процесса и стабильность работы линии по производству пеллет во многом зависит от того, насколько однороден исходный материал с точки зрения видов.

- При оценке качества опилочной пульпы для производства пеллетного топлива следует обращать внимание на наличие коры, гнили и отходов от переработки старой древесины. Большое количество таких включений в общей массе для производства пеллет снижает энергетическую ценность пеллет и, следовательно, стоимость готового продукта.

- Сырье может содержать примеси, такие как песок и камни. В этом случае линия по производству пеллет должна быть оснащена специальным оборудованием для улавливания. Предварительная промывка материала решает проблему таких примесей, но в любом случае это увеличивает производственные затраты и, соответственно, стоимость готового продукта.

Таким образом, прежде чем использовать опилочную пульпу для производства пеллет, необходимо оценить ее свойства.

Для измерения влажности опилок используется влагомер, состоящий из электронного блока и датчика, щуп которого размещается на конвейере или в бункере

Подача сырья в накопительный бункер

Подача в циклон, как упоминалось выше, опилок, измельченных в молотковой дробилке, обеспечивается давлением воздуха, создаваемым вращением молотков в рабочей камере. Задача циклона, которым оснащена практически каждая современная линия по производству пеллет, заключается в отделении опилок от воздушного потока, транспортирующего их от размольного устройства. Это работает следующим образом.

- Воздушный поток, поступающий в циклон, вместе с измельченными опилками перемещается по спирали.

- Под действием центробежной силы опилки, движущиеся вместе с потоком воздуха, прижимаются к стенкам рабочей камеры.

- Постепенно теряя скорость, опилки под действием силы тяжести оседают в нижней части циклонной камеры, а воздух, с которым они перемещались, выходит через выхлопную трубу.

- Опилки, скапливающиеся в нижней части камеры, сбрасываются в приемную корзину.

Линия по производству пеллет включает циклон для сухой выгрузки биомассы

Доведение влажности опилочной массы до требуемого уровня

После нескольких этапов предварительной обработки опилки могут стать слишком сухими для формирования гранул с плотной и однородной внутренней структурой. Для производства гранул из опилок требуется влажность 8-12% непосредственно перед прессованием. Если это требование не выполняется, сырье необходимо дополнительно увлажнить.

Современные машины для производства пеллет из опилок оснащены шнековыми смесителями, в которых содержание влаги в сырье повышается с помощью пара под давлением. В этом процессе необходимо контролировать содержание влаги в опилочном сырье, чтобы вовремя остановить обработку паром.

Формирование топливных гранул

Основным технологическим этапом, выполняемым оборудованием для производства пеллет, является формирование из измельченного опилочного сырья пеллет с плотной и однородной внутренней структурой. Для этой процедуры современные линии по производству пеллет оснащены машинами с круглыми или плоскими штампами. Машины, оснащенные круглыми штампами, больше подходят для уплотнения не очень твердых материалов. В частности, такие машины производят не топливные гранулы, а гранулы из более мягких и гибких материалов, которые используются в химической, кормовой и пищевой промышленности.

Пресс для производства гранул с кольцевой матрицей

Производство древесных гранул, производственное оборудование которых в принципе мало чем отличается от оборудования, предназначенного для прессования более мягкого сырья, осуществляется с использованием плоских штампов. Производственный процесс формовки гранул, осуществляемый на оборудовании с круглыми и плоскими штампами, выглядит следующим образом. Валки с ребристой рабочей поверхностью, перекатываясь по поверхности матрицы, проталкивают хрупкое сырье через отверстия в матрице, формируя его в компактные, цилиндрические гранулы. Длина гранул, выходящих из фильеры, регулируется специальным ножом, который совершает возвратно-поступательные движения.

Толщина стенки штампа зависит от диаметра рабочих отверстий.

Как своими руками сделать пеллеты из опилок, соломы или лузги

Прежде всего, необходимо произвести точный расчет целесообразности проведения мероприятия. Если сырье для пеллет бесплатно или досталось владельцу даром, то реализация идеи будет выгодной.

Для производства пеллет требуется два элемента: сырье и оборудование. Не все опилки, мякина или солома подойдут; их нужно подготовить заранее:

- Только из мягкой древесины получаются пеллеты хорошего качества. Твердые опилки необходимо смешивать с более мягкой древесиной, иначе пеллеты не получатся — они рассыплются в порошок и при сгорании дадут большое количество золы.

- Содержание влаги в опилках играет не последнюю роль при изготовлении пеллет — оно должно быть на уровне 12%. Влажные опилки необходимо предварительно высушить (солома и мякина обычно предварительно хорошо высушиваются), а пересушенное сырье необходимо увлажнить, иначе гранулы не получатся.

- Крупные опилки необходимо измельчать, так как в пеллетную мельницу подаются опилки или солома, предварительно измельченные на мелкие кусочки.

Исходя из этих требований, несложно определить количество единиц оборудования для линии по производству пеллет своими руками:

- Дробилка для предварительного измельчения веток, щепы и коры;

- Сушилки или сушильные камеры;

- другой измельчитель для получения более тонкой и высококачественной щепы;

- Заслонка для опилок;

- пеллетная мельница;

- охладитель для готовых гранул.

Каждая из этих частей оборудования должна быть описана более подробно, но именно рабочий инструмент — гранулятор или пресс для гранул — заслуживает наибольшего внимания.

Предварительная обработка опилок

Перед прессованием сырье для производства пеллет должно пройти несколько этапов подготовки:

- Первичное измельчение, во время которого срезаются ветки, разбивается кора, сучки и другие твердые и крупные фрагменты, которые могут находиться в опилках. Для этого следует использовать дробилку, способную измельчить опилки до размера 1,25 см³. Этого этапа можно избежать, если использовать качественные опилки от мебельного или столярного производства, солому или мякину.

- Опилки должны быть высушены в специальной камере при высокой температуре. Содержание влаги в материале после этого этапа не должно превышать 8-12%.

- Небольшие молотковые дробилки измельчают высушенные опилки до фракции 1,5 мм. Солома измельчается специальными ножницами.

- Опилки или сенной порошок необходимо повторно увлажнить, чтобы их можно было измельчить. Опилки хвойных пород орошаются водой, а дубовые или буковые опилки — горячим паром.

Примечание: гораздо проще изготовить гранулы из соломы, чем из опилок. Солому не нужно сушить, она измельчается ножницами, а не дробилками, и из-за своей мягкости солому гораздо легче проталкивать через отверстия гранулятора. Меньше оборудования, меньше энергии, необходимой для гранулирования — в результате снижаются затраты на производство гранул.

Прессование сырья

Пеллетайзер — самая важная и дорогостоящая часть машины для производства топливных гранул. Этот станок можно купить, но умельцы, имеющие доступ к токарному станку и сварочному аппарату, могут сделать пресс для гранул своими руками.

Существует несколько типов пеллетных прессов:

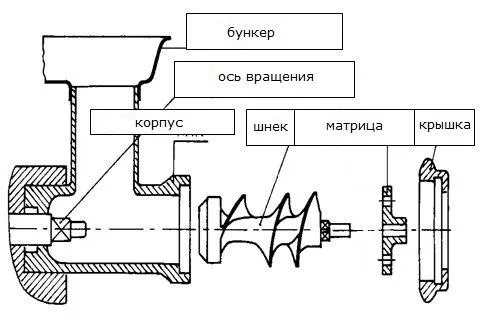

- Червячный пресс напоминает обычную мясорубку — внутри движется тот же вал, и масса измельченных опилок продавливается через матрицу с отверстиями. Такой пресс нетрудно сделать своими руками, но его мощности может не хватить для гранулирования опилок; для соломы и мякины больше подходит шнековый гранулятор.

- Прессы с плоской матрицей — самый распространенный тип оборудования в домашнем производстве пеллет. Опилки засыпаются в бункер, на дне которого находится матрица с отверстиями, два зубчатых цилиндра катятся по этой плоской матрице, вдавливая опилки в отверстия, раздвигая их и формируя гранулы. Такую пеллетную мельницу можно изготовить самостоятельно, но для этого нужно уметь пользоваться фрезерным и токарным станками. Детали пресса также доступны на рынке, что позволяет легко собрать машину из готовых деталей. Все, что вам нужно сделать, это купить электродвигатель и металлическую матрицу, а затем необходимо собрать пресс для гранул из всех частей.

- Цилиндрические прессы считаются наиболее эффективными, поэтому они чаще всего используются в промышленных масштабах. Принцип их работы такой же, как и у предыдущих грануляторов, за исключением того, что зубчатые ролики находятся внутри большого цилиндра с отверстиями и катятся по его стенкам, проталкивая массу измельченных опилок. На внешней стороне находится лезвие, которое разрезает гранулы до нужной длины.

Совет! Самодельные грануляторы для опилок обычно не обладают большой мощностью, поэтому работают довольно медленно. Чтобы не стоять постоянно у бункера и не засыпать сырье, можно сделать винтовой конвейер, по которому опилки будут с определенной скоростью перемещаться в бункер гранулятора.

Крупное дробление сырья

На этом этапе сырье грубо измельчается до необходимого размера (длина до 25 мм, диаметр до 2-4 мм). Это делается для того, чтобы облегчить работу с пеллетной мельницей, так как чем меньше материал, тем лучше и быстрее формируются гранулы.

Этот процесс осуществляется с помощью дробилки. Дробление может проводиться несколько раз, если с первой попытки не удается получить нужную фракцию материала. Затем измельченный материал подается в смеситель, а затем в сушильный барабан через скребковый конвейер.

Сушка обработанного сырья

Эта фаза является наиболее важной и происходит в сушильном барабане. Горячий воздух выводится из сушилки через шланги, чтобы высушить влажный материал из обработанной древесной стружки. Высушенная древесная щепа должна иметь влажность не менее 8%, так как очень сухое сырье будет плохо пригорать в пеллетной мельнице, и не более 12%, так как готовые пеллеты будут плохо гореть в котле.

Во время сушки отработанный воздух захватывается дымососом вместе с мелкими фракциями, которые оседают в циклоне для дальнейшего тонкого измельчения, а отработанный воздух выбрасывается в атмосферу. В то же время часть мелкой фракции транспортируется в котел воздушными конвейерами.

Мелкое дробление

Этот этап используется для измельчения древесной стружки и опилок (длиной до 4 мм и диаметром до 1,5 мм) для более эффективного использования пеллетной мельницы. Уменьшение мелких частиц происходит в дробилке. Сырье подается в дробилку из циклона.

В дробилке сырье измельчается в шрот и затем подается по пневматическим конвейерам в циклоны (циклон 1 для первичного отделения древесной муки от воздуха и циклон 2 для вторичного, окончательного отделения). Затем, после воздушной сепарации, древесная мука подается на прямой винтовой конвейер. Затем с прямого конвейера на наклонный винтовой конвейер, в бункер пеллетной мельницы, где установлен смеситель.

Корректирование влажности

Этот процесс будет происходить в специальном устройстве — миксере. Регулировка содержания влаги очень важна, так как если сырье очень сухое (менее 8% влаги), гранулятор не сможет правильно гранулировать материал. Для коррекции необходим миксер. При необходимости он подает пар или воду через свои каналы, и на выходе получается древесная пыль с нужным содержанием влаги.

Грануляция и прессование

Этот процесс будет происходить в специальной пеллетной мельнице. После регулировки влажности сырья в смесителе оно подается в мельницу для гранул. Здесь под высоким давлением пресса и при высокой температуре (250-300°C) сырье продавливается через специальную матрицу, через которую проходит древесная пыль и склеивается в цилиндрическую форму пеллет.

Смолы и лингвины, содержащиеся в измельченной древесине, образуют натуральный клей. Этот клей под воздействием высокого давления и температуры эффективно склеивает частицы сырья в гранулы. В грануляторе установлен неподвижный нож, который разрезает выдавленный из фильеры материал на гранулы требуемого размера (длина 10…30 мм, ширина 6…10 мм). Затем гранулы подаются в охладитель.

Охлаждение пеллетов

Пеллеты очень горячие, когда они выходят из пеллетной мельницы, и требуют охлаждения. Для этого используется охладитель. Пеллеты вдуваются в охладитель пеллет воздухом от вентилятора, который «высасывает» горячий воздух из пеллет и захватывает несортированную древесную муку.

Горячий воздух выбрасывается в атмосферу, а мука попадает в циклон. В процессе охлаждения изменяются физические и химические свойства топливных гранул, придавая им нужное содержание влаги, твердость и температуру (70-90°C). Затем гранулы отправляются на упаковку.

Расфасовывание готовой продукции

Заключительный этап производства топливных гранул. Охладитель подается ленточным или скребковым конвейером в бункер для готового продукта. Бункер оснащен весами, чтобы знать точный вес мешка с гранулами. Здесь гранулы упаковываются в мешки (10 кг, 25 кг, 50 кг). Пеллеты также упаковываются в биг-бэги (250 кг, 500 кг, 1000 кг).

Конечным отходом от сжигания топливных гранул является зола. Его удаление заключается в очистке зольного ящика в котле. Золу можно использовать для удобрения почвы в огороде, саду и на клумбах, так как она является отличным удобрением.

Из этого можно сделать вывод, что как производство, так и использование топливных гранул является экологически чистым и безотходным (отходы могут быть использованы с пользой).

Окончательный этап

В процессе прессования опилки нагреваются до 70-90 градусов, и в таком виде гранулы очень хрупкие, легко крошатся и портятся. Поэтому гранулы должны быть охлаждены сразу же после выхода из гранулятора. Для этого их укладывают на плоские поддоны и обдувают холодным воздухом или оставляют охлаждаться естественным образом.

После охлаждения гранулы станут твердыми и не будут так легко ломаться. Теперь пеллеты необходимо просеять, чтобы отделить несформировавшиеся части, пыль и мелкую древесную муку, которые вызывают избыток золы на стенках котла.

Просеянные опилочные гранулы можно поместить в полиэтиленовые пакеты и хранить до следующего отопительного сезона.

Важно: в помещении, где хранятся опилочные гранулы, необходимо строго соблюдать правила пожарной безопасности, так как материал является легковоспламеняющимся.

Что необходимо для самостоятельного изготовления гранулятора

Пеллетная мельница является основной частью в домашнем производстве древесных гранул. Он придает опилкам определенную форму. Для изготовления шнековой мельницы для гранул вам понадобятся:

- штамп, изготовленный из толстого металлического листа

- винтовой вал

- корпус или гильза

- мотор-редуктор

Для грануляционной мельницы с плоской матрицей: плоская матрица с отверстиями, корпус или вкладыш, электродвигатель, ролики, промежуточная камера.

Из мясорубки

Этот пресс используется для производства небольшого количества гранулированного корма. Он не может производить сплошную подачу: при повышенной нагрузке ломается планка и двигатель.

Используется для производства травяных гранул для кроликов и кормовых смесей с витаминными и пищевыми добавками для других домашних животных.

Для сборки вам понадобятся:

- мясорубку;

- токарный станок и дрель;

- прочный верстак;

- металлический манекен;

- электродвигатель от пылесоса или стиральной машины;

- ремень, соединяющий двигатель с мясорубкой;

- два шкива 1:2.

Вначале делается рисунок. Затем в ножках многоцелевого шлифовального станка просверливаются отверстия, и он прикручивается к столу.

Практичнее устанавливать двигатель на 220 В; двигатель на 380 В более экономичен. Шкивы используются для увеличения мощности и уменьшения числа оборотов.

Этапы:

- 1. матрица изготовлена из металла толщиной 6 см, но экспериментировать с размером следует в каждом конкретном случае, в зависимости от типа перерабатываемого сырья. Он должен прилегать заподлицо со шнеком. Если ребра мешают, их следует удалить.

- (2) После подготовки штампа для него следует выточить новую крышку. Лучше всего делать это с припуском, чтобы потом не пришлось переделывать, если вы будете делать новый штамп. К нему приваривается 6-миллиметровая проволока или вырезаются канавки, чтобы его было легче катать вручную.

- 3. нож, если он вам действительно нужен, крепится к болту, приваренному к червяку.

- 4. установите шкивы, редуктор и натяните ремень.

Проектирование и чертежи

При изготовлении аппаратов этого типа не требуются сложные чертежи. Измерьте размеры решетки, матрицы, корпуса и вала. При расчете следует учесть, что штамп должен прилегать к червяку, поэтому необходимо предусмотреть небольшое углубление.

Если ребра корпуса шлифовальной плиты мешают процессу, их следует удалить.

Затем пресс следует положить на верстак и надежно закрепить предохранительными винтами. В ножках многоцелевой мельницы необходимо просверлить отверстие.

Крышка

Вы не будете использовать обычную крышку для пластин мясорубки, поэтому ее нужно изготовить специально для этой цели. Есть два способа сделать новую резьбу на крышке: наварить на проволоку или нарезать ее шлифовальной машинкой. Учитывайте диаметр проволоки, чтобы не повредить всю конструкцию. Лучше делать обложку с припуском: если вы захотите поставить штамп большего размера, вам не нужно будет делать новую защитную обложку.

Нож для пеллет

В шлифовальном винте необходимо просверлить отверстие, чтобы закрепить нож винтом с внешней стороны штампа. Очень важно использовать качественные крепежные винты.

Установка шкивов

Шкивы должны быть закреплены симметрично, очень точно, так как именно они будут выполнять основное действие по передаче движения на передаточный ремень. Шкивы будут подвергаться большим нагрузкам, поэтому они должны быть качественными и прочными.

Главный шкив должен быть соединен с валом двигателя, ведомый шкив — с кронштейном.

Натяжка ремня, расчет установки двигателя

Шкивы должны быть медленно соединены с двигателем посредством ременной передачи. Необходимо учитывать возможное проскальзывание.

Колесо, на которое натягивается ремень, должно быть без зубьев, иначе эта деталь будет перегреваться, и риск поломки гранулятора возрастет в разы.

Наладка и доработка

После сборки устройства воронка должна быть приварена к отверстию, оставшемуся от корпуса грануляционной мельницы. Эта воронка будет использоваться для подачи сырья в кормушку.

Как сделать станок для пеллет

Здесь мы имеем в виду пресс для гранул, который превращает сырье в небольшие цилиндрические изделия. Основным компонентом этой машины является стальная матрица с отверстиями, через которые продавливается высушенная опилочная масса. Пресс делится на 3 группы в зависимости от метода прессования:

- Высокопроизводительный пресс с плоским кольцевым штампом. Он имеет 2 или 3 ролика, внутри которых сырье вдавливается в прессовочные отверстия, как показано на схеме ниже.

- С помощью круглого плоского штампа. Два ролика, установленные на общей оси, прижимают опилки сверху.

- Шнековые машины — экструдеры. Принцип работы похож на принцип работы домашней мясорубки, где смесь проталкивается через отверстия матрицы с помощью шнека.

Несмотря на высокую эффективность, первый тип машины не подходит для прессования гранул своими руками. Причина — сложность изготовления установки. Но если вы планируете вести бизнес с этим топливом, то этот пресс даст хорошую рентабельность, поскольку он способен гранулировать различные отходы в больших количествах.

Для изготовления пресса второго типа вам понадобятся следующие детали и компоненты:

- плоский штамп из закаленной высокоуглеродистой стали с отверстиями Ø6 мм;

- ролики из того же металла с прорезями (показаны ниже);

- ролик и 2 подшипника для крепления роликов;

- корпус из трубчатой стали;

- вертикальный вал, передающий вращение от редуктора к штампу;

- коробка передач (может быть от заднего моста легкового автомобиля);

- электродвигатель с минимальной мощностью 4 кВт.

Сложность заключается в том, что штамп и ролики изготавливаются в металлообрабатывающей промышленности, где есть токарное, фрезерное и шлифовальное оборудование, плюс необходима закалочная печь. О нюансах изготовления самодельных деталей и используемых марках стали рассказывается в видеоролике ниже:

Ту же проблему придется решать, если вы задумали своими руками собрать машину для производства пеллет из червей. Только здесь придется отшлифовать дорогой шнек, а вместо отверждения выполнить поверхностную цементацию, иначе он сломается в процессе.

Подсказка. Независимо от оборудования для производства гранул, даже не пытайтесь помещать детали в «сырой» металл. Из-за высокого давления на материал вала быстро произойдет потеря, и рабочая поверхность шнека почти сразу «слижется».

Для сборки пресса необходимо сварить раму из профильной трубы или уголков, на которую затем крепится двигатель с редуктором, а сверху — корпус самого гранулятора. Вал двигателя и вал редуктора соединены ременной передачей так, что штамп вращается со скоростью не более 100 об/мин. Для получения дополнительной информации о процессе сборки смотрите видео:

Производство пеллет в личном хозяйстве

То, что кажется достаточно простым для производства пеллетного топлива в промышленных масштабах, не всегда возможно или рентабельно при попытке организовать его в масштабах частного хозяйства. Проблемы заключаются в следующем:

- Для производства пеллет необходимо специализированное оборудование — пеллетная мельница. Такие маломощные установки производят некоторые компании (европейские или китайские), но их стоимость довольно высока, иногда достигает нескольких сотен тысяч рублей. Заказать подобный станок можно и у частных мастеров, освоивших производство такого оборудования — предложений в интернете достаточно много. Тем не менее, и индивидуально изготовленное высококачественное оборудование, пожалуй, ничем не уступает заводскому.

В многочисленных статьях на различных сайтах можно встретить утверждения, что такое оборудование несложно изготовить и для selfie. Непонятно, чем руководствовались авторы таких публикаций, рисуя столь радужную картину. Действительно, вы можете изготовить пеллетайзер самостоятельно, но этот процесс нельзя назвать простым. Подготовка необходимых деталей, сборка механизма передачи вращения, точное выравнивание всех движущихся частей с учетом огромных напряжений, возникающих в процессе гранулирования, — очень сложная задача, которую должен выполнять мастер, хорошо знакомый со свойствами металлов и технологиями их обработки. Необходима точная работа токарей, фрезеровщиков, сварщиков и сборщиков, что требует высокой степени профессионализма. Прежде чем браться за производство, необходимо очень реалистично оценить свои возможности.

- Второй важный аспект — доступность сырья. Если домашнее производство пеллет планируется, как говорится, «с нуля», то потребуется измельчение материала и его обязательная сушка. Будет ли это экономически целесообразно, даже не с точки зрения приобретения оборудования, а с точки зрения потребления энергии во всех процессах? В случае массового производства это окупается большими партиями переработанного материала, но для нужд отдельной фермы это может быть и отрицательным балансом.

Возможно, имеет смысл заняться производством пеллет в домашних условиях, если есть возможность регулярно и практически бесплатно собирать уже готовое сырье — измельченную щепу или опилки. В этом случае может быть выгодно не только получать гранулированное топливо, но и предлагать готовый продукт для продажи другим домовладельцам.

Кстати, многие грануляторы с плоской матрицей не требуют вторичного цикла дробления — этим занимаются тяжелые, мощные зубчатые вальцы, которые должны измельчить щепу до состояния, пригодного для прессования гранул. Однако без сушки щепы все равно в основном не обойтись, но находчивые умельцы делают простейшие барабанные сушилки, используя для этой цели старые металлические барабаны.

Особенности производства пеллет из соломы

Изготовление гранул из соломы проще. Изначально он выходит сухим, поэтому этап сушки отсутствует. Если речь идет о влажной соломе, ее сушат в естественных условиях на солнце, а затем измельчают и смешивают с сухой соломой, добиваясь таким образом желаемого содержания влаги в сырье перед прессованием.

Нарезать также легче. Для этого необходим измельчитель соломы, который сразу же разрезает сырье на куски нужной длины. Это также позволяет измельчать за один раз. После увлажнения мякоти она продавливается через пресс. Это проще: поскольку сырье мягче, требуется меньшее усилие. Меньше машин — меньше затрат. В то же время производительность линии может быть высокой.

Как видите, для производства пеллет из соломы требуется меньше оборудования и меньше времени и энергии.

Заключительные этапы технологического процесса

Поскольку гранулы, выходящие из пресса, нагреваются до значительной температуры, их необходимо принудительно охлаждать, чтобы предотвратить «испарение» в прессе, что привело бы к насыщению влагой. Пеллеты, прошедшие такой процесс, не могут быть использованы в качестве топлива. Современные линии по производству пеллетного топлива используют специальное оборудование для операции охлаждения, т.е. прямоточные колонны, в которых поток охлажденного воздуха проходит над готовыми пеллетами.

Гранулы из охлаждающей колонны на конвейере поступают в бункер готовой продукции и затем отправляются на упаковку.

Современные мини-линии для производства топливных гранул и более мощные линии также дополняются дозаторами и оборудованием, позволяющим оперативно упаковывать готовую продукцию в контейнер необходимого объема и веса.

Какой профнастил нужен для ворот?

Для изготовления ворот можно использовать различные типы профнастила, в зависимости от требований к прочности, эстетике и бюджету.

Наиболее популярными типами профнастила для ворот являются:

-

Профнастил C8. Это самый тонкий и легкий профнастил, который применяется для изготовления небольших ворот и заборов. Он подходит для ворот, которые редко используются и не подвергаются большим механическим нагрузкам.

-

Профнастил C10. Этот профнастил более прочный, чем C8, и может использоваться для изготовления более крупных ворот. Он также подходит для ворот, которые используются редко.

-

Профнастил C20. Этот профнастил более толстый и прочный, чем C8 и C10. Он используется для изготовления ворот, которые часто используются и подвергаются механическим нагрузкам, например, для гаражных ворот.

-

Профнастил H75. Это профнастил с большей высотой волны, который обладает высокой прочностью и жесткостью. Он используется для изготовления больших и тяжелых ворот, например, для въездных ворот.

Выбор профнастила зависит от веса и размеров ворот, а также от их предполагаемого использования. Рекомендуется обратиться к профессионалам, которые помогут определить необходимый тип профнастила и выполнить монтаж ворот.