Предисловие Ксилолит, или магнолит, — это затвердевшая смесь магнезиального вяжущего солевого затворения и мелкого органического заполнителя. В качестве заполнителя используются опилки хвойных пород.

Необходимое условие для устройства ксилолитовых полов – низкая влажность помещения. К примеру, ксилолитовые покрытия неприемлемы для бань и саун, бассейнов. Зато там, где сухо и поверхность не обрабатывают агрессивными составами, этот материал приветствуется. Он прочен, гигиеничен, достаточно огнестоек. Ещё одно неоспоримое преимущество ксилолитовых плит – их отличная теплопроводность.

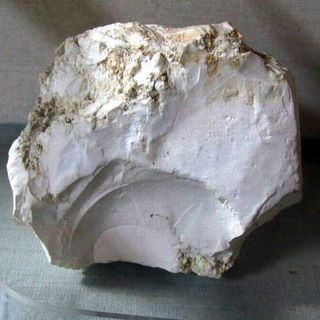

Плиты для ксилолитовых полов

Содержание

- 1 Плиты для ксилолитовых полов

- 2 Компоненты для ксилолитовых покрытий

- 3 Требования к качеству каустического магнезита

- 4 Расчет составляющих для ксилолитовой смеси

- 5 Однослойные и двухслойные ксилолитовые покрытия

- 6 Подготовительные работы при устройстве ксилолитовых полов

- 7 Приготовление ксилолитовой смеси

- 8 Укладка ксилолитового покрытия

- 9 Устройство ксилолитового многоцветного покрытия

- 10 Дефекты в ксилолитовых покрытиях и способы их устранения

- 11 Отделка ксилолитовых покрытий

Ксилолит, или магнолит, — это затвердевшая смесь магнезиального вяжущего солевого затворения и мелкого органического заполнителя. В качестве заполнителя используются опилки хвойных пород. Кроме того, добавляются асбест, тальк, трепел, кварцевый песок и красители.

Ксилолитовые смеси по способу изготовления разделяются на смеси пластичной и жесткой консистенции. Первые применяются для устройства бесшовных полов. Вторые используются при изготовлении прессованных ксилолитовых плит для полов и облицовок.

Полы из ксилолита устраиваются в сухих помещениях промышленных и общественных зданий. Они должны быть защищены от увлажнения (особенно снизу через основания или сбоку от стен). Температура пола не должна превышать 35 °С.

Ксилолитовые полы отличаются малой звуко- и теплопроводностью. Они прочны и эластичны. Их недостатки — малая водостойкость и отсутствие кислото-стойкости.

В качестве основания для ксилолитовых полов можно использовать кирпич, бетон и железобетон, дерево, плиты из природных камней. Основания перед устройством покрытия должны быть ровными и сухими, без содержания примесей, затрудняющих нормальное твердение магнезиальных вяжущих. К таким примесям можно отнести извести, известково-цементный раствор, шлаковый цемент, гипсовые вяжущие, котельные шлаки, известняки диатомита и т. д.

Компоненты для ксилолитовых покрытий

Каустический магнезит – это главный компонент для изготовления ксилолитовых листов, он должен соответствовать определенным требованиям.

Требования к качеству каустического магнезита

|

Показатели |

Марки |

||

|

ПМК-87 |

ПМК-83 |

ПМК-75 |

|

|

Плотность, г/см3 |

3,1-3,4 |

||

|

Содержание, %: |

|||

|

Окиси магния, не менее |

87 |

83 |

75 |

|

Окиси кальция, не более |

1,8 |

2,5 |

4,5 |

|

Кремнезема, не более |

1,8 |

2,5 |

3,5 |

|

Влаги, не более |

1 |

1,3 |

1,5 |

|

Потери при прокаливании, %, не более |

6 |

8 |

18 |

|

Тонкость помола (остаток, %) при просеивании на сите: |

|||

|

С 900 отв/см2, не более |

5 |

5 |

|

|

С 4900 отв/см2, не более |

5 |

25 |

|

|

Предел прочности при растяжении образца из магнезита, затворенного раствором хлористного магния, плотностью1,2 г/см3 через сутки, МПа |

|||

Вместо каустического магнезита также используются каустический доломит, который затворяется раствором хлористого магния.

Каустический доломит должен соответствовать следующим требованиям:

- плотность, г/см3 2,8-2,85;

- содержание, %: окиси магния, не менее 20; свободной окиси кальция, не более 2,5;

- сроки схватывания, ч: начало, не ранее 2; конец, не позднее 12;

- предел прочности при растяжении, МПа, не менее: через 7 суток 1,2; через 28 суток 1,8;

- потери при прокаливании, % 30-35.

Хлористый магний (технический) содержит следующие вещества: не более 0,5% нерастворимого осадка, не менее 45% хлористого магния, не более 2,5% в сумме хлористых солей кальция, калия и натрия, не более 2% сернокислых солей магния и кальция. Он легко растворяется в воде.

Раствор хлористого получается либо путем растворения кристаллического хлористого магния в воде, либо нейтрализацией простой или ингибированной соляной кислоты каустическим магнезитом. Осадок, который не растворился, удаляется из раствора.

При изготовлении ксилолитовой смеси раствор хлористого магния можно заменить водным раствором искусственного карналлита (или карналлитовой руды).

Карналлит — это водная двойная соль хлористого калия и магния (KCl-MgCl2-6H20), плотность которого — 1,6 г/см3, а твердость— 1.

Опилки — короткие древесные волокна из сосны или ели, без пороков. Их влажность не должна превышать 20%. Для однослойного или верхнего слоя двухслойного ксилолитового покрытия крупность опилок должна быть не более 2,5 мм; для нижнего слоя — не более 5 мм.

Тонкомолотые минеральные добавки должны соответствовать следующим требованиям:

- свободная окись калия — не более 2,5%;

тонкость помола при просеивании на сите:

- с 900 отв/см2 — не более 5%;

- с 4900 отв/см2 — не более 25%.

Требования, предъявляемые к песку:

- крупность — не более 5 мм;

- остаток на сите с 0,15 отв/см2 не менее 95%; 0,3- 70— 90%; 1,2-20— 55%;

- содержание глины — не более 3%.

Каменные высевки, использующиеся вместо песка, должны состоять из твердых горных пород и удовлетворять требованиям, предъявляемым к песку.

Асбест (в количестве 1-3 кг на 1 м2 покрытия толщиной 12-15 мм) используется 5-го или 6-го сортов из отсевов.

Молотый технический тальк должен составлять 3-5% от массы магнезита. На ощупь он мягкий, имеет желтоватый, зеленоватый или сероватый оттенок.

Пигменты (золотистая охра, мумиё, железный сурик, умбра красная, перекись марганца, графит, окись хрома, тонкомолотый красный кирпич, молотые туфы, сланцы, мрамор) должны быть минеральными, щелочестойкими, сухими, мелкоизмельченными (однородного состава), стойкими к действию света и соляной кислоты. Вместо пигментов возможно применение окрашенных опилок. Введение в состав магнезита более 12-15% пигментов понижает прочность ксилолита. Перекись марганца можно добавлять до 10%, а сажи — до 5%.

Вода, предназначенная для приготовления хлористого магния, не должна содержать органических, химических и других примесей, влияющих на свойства ксилолита. Для достижения наибольшей прочности к истиранию в состав ксилолита вводятся молотый кварцевый песок, асбест, мраморная мука и тальк в небольших количествах. Для придания водоустойчивости используется тальк, отличающийся водоотталкивающей способностью. Для уменьшения теплопроводности применяются трепел и асбест. В целях достижения наибольшей декоративности в ксилолит добавляются мраморная крошка и пигменты.

Расчет составляющих для ксилолитовой смеси

В зависимости от характера эксплуатации покрытия, условий при укладке (температуры и влажности) и типа основания определяется состав ксилолитовых смесей. Нижний слой, как правило, тощий, верхний — более жирный с красителем и добавками.

При недостатке или избытке хлористого магния понижается прочность ксилолита, а при избытке на поверхности покрытия появляются налеты.

Плотность раствора хлористого магния зависит от состава ксилолитовой смеси.

Зависимость плотности раствора хлористого магния от состава ксилолитовой смеси:

|

Состав ксилолитовой смеси (магнезит: опилки: минеральная добавка). %, по объему |

Плотность раствора хлористого магния, г/см3 |

Состав ксилолитовой смеси (магнезит: опилки: минеральная добавка), %, по объему |

Плотность раствора хлористого магния, г/см3 |

|

1:2:0 |

1,18 |

1 : 1 : 0,5 |

1,2 |

|

1 : 1,5 : 0 |

1,2 |

1 : 0,7 : 0,3 |

1,24 |

|

1 : 1,4 : 0,6 |

1,18 |

1:4:0 |

1,14 |

При расчете составляющих в состав ксилолитовой смеси для экономии каустического магнезита допускается ввод смеси магнезита с тонкомолотой минеральной добавкой (2 : 1 по массе) или с каустическим доломитом (1 : 1).

Составы ксилолитовых смесей, %, по массе:

|

Составляющие |

Для нижнего слоя двухслойных покрытий |

Для верхнего слоя двухслойных покрытий и для однослойных покрытий |

|

|

1-й состав |

2-й состав |

3-й состав |

|

|

Каустический магнезит |

20 |

35 |

25 |

|

Древесные опилки (из дерева хвойных пород) |

80 |

65 |

48 |

|

Заполнитель (мелкий песок, каменная мука) |

— |

— |

25 |

|

Асбестовая мелочь |

2 |

||

Пигмент вводится в количестве 3-4% от суммарного объема магнезита и заполнителей.

Однослойные и двухслойные ксилолитовые покрытия

Ксилолит в переводе с греческого означает «дерево-камень», поскольку он приготовляется на магнезиальном цементе с использованием древесных опилок в качестве заполнителя.

Полы из этого материала отличаются рядом ценных качеств: они выдерживают значительные нагрузки, хорошо сопротивляются истиранию, не раскалываются от ударов; от воздействия растительных и минеральных масел не портятся, напротив, их прочность увеличивается.

Ксилолитовые покрытия по составу ксилолитовой смеси делятся на эластичные и жесткие, а по конструктивному признаку — на однослойные и двухслойные.

Эластичное покрытие (опилки / магнезит) обычно устраивается в тех местах, где люди большую часть времени находятся в сидячем положении. К ним относятся административные, учебные и зрелищные помещения. Жесткое покрытие (магнезит / опилки / каменные высевки) устраивается в помещениях с интенсивным движением людей и безрельсового транспорта (коридорах, проходах и т. д.).

Двухслойные покрытия применяются в помещениях, где полы обязательно должны быть теплыми.

Ксилолитовые покрытия можно устраивать в помещениях, где полы не подвержены систематическому увлажнению любыми жидкостями, воздействию агрессивных реагентов (кислот, сахара, бродящих веществ и т. д.), значительным ударам и температуре выше 35 °С.

При изготовлении лицевого слоя покрытия к смеси добавляется тальк, содержание которого должно составлять 6% от общего объема. Благодаря ему повышаются водостойкость и плотность покрытия.

Подготовительные работы при устройстве ксилолитовых полов

Ксилолитовые полы устанавливаются на бетонном основании (подстилающем слое), прочность которого должна составлять не менее 7,5 МПа, а влажность — не более 5%.

При выполнении подстилающего слоя из бетона, содержащего известковый или шлаковый цемент, гипс, известняк и другие вещества, оказывающие вредное влияние на магнезиальные вяжущие, или марка которого ниже 75, выравнивающий слой из цементного бетона 75 марки укладывается толщиной не менее 50 мм. Еще одно требование, предъявляемое при выборе бетона для подстилающего слоя: в нем не должно быть веществ, которые могут взаимодействовать с хлористым магнием.

Во время подготовительных работ при устройстве ксилолитовых полов бетонные основания под ксилолитовые полы уплотняются с помощью вибраторов или механических трамбовок.

Поверхность бетона подстилающего слоя сплошь насекают на глубину 3-5 мм, тщательно очищают и непосредственно перед укладкой ксилолита огрунтовывают смесью раствора хлористого магния плотностью 1,06- 1,07 г/см3 и каустического магнезита (4 : 1 по массе).

Металлические конструкции и детали, соприкасающиеся с ксилолитовым покрытиям, защищают от действия хлористого магния асфальтовым лаком или цементными прослойками толщиной не менее 30 мм.

Предотвратить выцвечивания окраски в случае обработки нижней части стен, колонн, перегородок и иного известковым раствором возможно при их изолировании от ксилолита и нанесении слоя жирной цементной штукатурки на высоту 8-10 см от пола.

В тех местах, где ксилолитовые полы нагреваются до температуры, превышающей 35 ᵒС, горячие предметы изолируются термоизоляционными материалами или ксилолит заменяется другим материалом, лучше всего деревом.

Не допускается увлажнение ксилолита снизу, поэтому под выравнивающим слоем устраивается гидроизоляция.

Ксилолитовое покрытие на деревянном основании, как правило, устраивается двухслойным. Доски используются нестроганые, влажностью не более 20%, шириной не более 10 см. Древесина основания не должна содержать гнили и других пороков. Зазоры между досками принимаются шириной 2-3 мм.

Для обеспечения связи нижнего слоя ксилолитового покрытия с досками настила на 1 м2 последнего вбивается 80-100 оцинкованных толевых гвоздей (на 2/3 их длины) в шахматном порядке, после чего они переплетаются оцинкованной проволокой.

Деревянное основание должно быть не зыбким и ровным, с отклонением не более 2 мм по высоте двух смежных досок. Горизонтальность подстилающего слоя или дощатого настила под ксилолитовое покрытие проверяется двухметровой рейкой во всех направлениях. Просвет между рейкой и основанием должен составлять не более 10 мм. Не рекомендуется выравнивание бетонного слоя с помощью укладки поверх него тонких слоев цементного раствора.

Раствор хлористого магния готовится двумя способами: во-первых, путем нейтрализации обычной или ингибированной соляной кислоты каустическим магнезитом, во-вторых, с помощью растворения в воде кристаллического хлористого магния или искусственного карналита.

Соляная кислота нейтрализуется магнезитом на открытом воздухе в деревянных толстостенных бочках объемом около 1 м3. Перед нейтрализацией кислота разбавляется водой по плотности 1,12-1,14 г/см3. Техническая соляная кислота наливается в бочку на 2/3, а ингибированная — на 1/3 ее объема. Люди, работающие с кислотой, обеспечиваются респираторами и плотными рукавицами.

Магнезит добавляется к соляной кислоте небольшими частями. При этом раствор непрерывно помешивается лопатой или веслом, чтобы на поверхности не оставалось пены. В чрезмерно кипящий раствор добавление магнезита временно прекращается, а кипение доводится до умеренного. Добавление магнезита прекращается, когда подсыпаемые порции перестают шипеть.

Раствор хлористого магния не должен содержать свободной соляной кислоты. Определить ее отсутствие или, наоборот, наличие очень просто: если остывший раствор не шипит при добавлении в него 200-300 г магнезита, значит, соляной кислоты в нем нет.

Кристаллический хлористый магний или искусственный карналит растворяются только в деревянных бочках. Барабаны с хлористым магнием вскрываются непосредственно перед приготовлением раствора. На 3/4 объема бочки помещаются куски хлористого магния или карналита массой 1-2 кг. После этого бочка до краев заливается водой. Через 10—15 ч содержимое растворится.

Готовый раствор хлористого магния переливается в другую тару, куда не должен попасть осадок со дна бочки. После этого содержимое емкости разбавляется водой до получения необходимой плотности. Это последний этап приготовления раствора.

Приготовление ксилолитовой смеси

Ксилолитовая смесь обычно приготовляется в специальных мешалках или обычных оцинкованных изнутри растворомесителях.

При приготовлении ксилолитовой смеси каустический магнезит или доломит, минеральные добавки и пигменты предварительно просеиваются и промешиваются в сухом состоянии в растворомесителях.

Каустический магнезит может быть заменен смесью каустического магнезита и минеральной добавки или каустического доломита. Перед использованием эти вещества тщательно перемешиваются.

Ксилолитовая смесь приготовляется следующим образом: смешиваются каустический магнезит, пигмент и тальк. После этого добавляются песок и опилки. Все повторно перемешивается до получения однородной массы.

Сухая ксилолитовая смесь заливается взболтанным раствором хлористого магния нужной плотности, после чего все тщательно перемешивается. Подвижность ксилолитовой смеси — 2,5-3 см.

После приготовления ксилолитовая смесь укладывается не более чем за 40 мин, поскольку позже она начинает схватываться. Данное условие учитывается при централизованном приготовлении ксилолитовых смесей с последующей их доставкой к месту проведения работ.

Укладка ксилолитового покрытия

Укладка ксилолитового покрытия выполняется в последнюю очередь, после установки окон и дверей. Температура воздуха в комнате при его укладке и затвердевании должна быть не ниже 10 ᵒС и выше 30 °С. Подстилающий или выравнивающий слой перед осуществлением работ хорошо просушивается.

Масляные пятна на бетонном основании удаляются раствором едкого натра, а известковые — 3% -ным водным раствором соляной кислоты. Остатки соляной кислоты и щелочи смываются водой, после чего основание подсушивается. Бетонное основание насекается и огрунтовывается за 40 мин до укладки ксилолитовой смеси.

Температурные, усадочные и другие швы в ксилолитовых покрытиях должны совпадать со швами бетонного основания.

Для облегчения выравнивания ксилолитового покрытия укладываются деревянные остроганные маячные рейки. Горизонтальность ксилолитового покрытия контролируется в процессе укладки рейкой и уровнем.

Уложенная смесь с помощью граблей и рейки выравнивается и тщательно уплотняется пневматическими трамбовками. Во время этого процесса может выступать жидкость, поэтому поверхность посыпается сухой ксилолитовой смесью, а затем все снова трамбуется.

Лицевой слой ксилолитового покрытия заглаживается гладилками. В это время рабочие должны находиться на подножках (обрезках досок). Бугорки, появляющиеся на поверхности покрытия, прокалываются. После выхода воздуха они снова заглаживаются. На равномерно заглаженном покрытии появляется магнезиальное молоко. Заглаживание заканчивается до захватывания ксилолитовой смеси.

Верхний слой двухслойного покрытия укладывается по незаглаженному, затвердевшему и просохшему нижнему слою через 1-3 суток после его укладки. Поверхность нижнего слоя предварительно огрунтовывается раствором хлористого магния плотностью 1,06- 1,07 г/см3.

Ксилолитовая смесь укладывается в покрытие полосами (участками) шириной не более 2,5 м. При укладке нового участка покрытия кромка предыдущего обрезается вертикально по прямой линии. После этого поверхность очищается и огрунтовывается раствором хлористого магния. Вместе с этим огрунтовывается бетонное основание. Стык нового ксилолитового покрытия с прежде уложенным выравнивается до полного его исчезновения.

В процессе твердения ксилолитовые покрытия предохраняются от местного перегрева и передвижения по ним. Помещение слегка проветривается.

Устройство ксилолитового многоцветного покрытия

Устройство ксилолитового многоцветного покрытия производится по рисунку либо без разделения его границ специальными прокладками, либо с разделением его границ прокладками (жилками) из меди, латуни, нержавеющей стали или стекла.

При первом способе укладывания покрытия требуется большее количество времени, чем при втором. Это связано с тем, что разноцветную ксилолитовую смесь можно использовать только в затвердевшем состоянии и после высыхания смежного участка покрытия.

Устройство многоцветного ксилолитового покрытия без жилок начинается с разбивки рисунка. Это происходит следующим образом: на поверхности подстилающего или нижнего слоя в двухслойном ксилолитовом покрытии мелом вырисовываются контуры рисунка пола от центра комнаты к стенам. После этого укладываются маячные и разделительные деревянные рейки. Иногда они монтируются в рамку-опалубку. Уложенные рейки выверяются угольником и уровнем, а затем закрепляются на отметке пола. Опалубка закрепляются распорками с клиньями и магнезиальным раствором.

За выполнением всех подготовительных работ следует последовательная укладка ксилолитовой смеси различных цветов в соответствии с рисунком покрытия. В первую очередь смесь укладывается на участки фриза, а затем — квадрата. После достаточного отвердения и высыхания смеси на уложенных участках опалубка снимается и укладывается смесь. Укладка, разравнивание и уплотнение ксилолитовой смеси проводятся тем же способом, что и укладка одноцветных полов.

При устройстве ксилолитовых покрытий с жилками (прокладками) деревянные маячные рейки и рамки не устанавливаются, поскольку в качестве опалубки для укладки разноцветной смеси выступают жилки. Ширина жилок выбирается в соответствии с толщиной подстилающего и лицевого слоя в однослойном ксилолитовом покрытии или толщиной нижнего и верхнего слоев — в двухслойном.

После разбивки и нанесения контура рисунка на подстилающем или нижнем слое ксилолитового покрытия лопаткой делаются прорези. В них вставляются жилки, верхняя кромка которых должна находиться на уровне пола. Их установка тщательно выверяется уровнем и правилом. Жилки укрепляются магнезиальным раствором. В случае невозможности втапливания или врезки жилок в подготовительный или нижний слой двухслойного ксилолитового покрытия они укрепляются магнезиальным раствором на поверхности подстилающего слоя.

В полученный каркас из жилок уже привычным образом укладываются разноцветные ксилолитовые смеси. Смесь укладывается без перерывов, без ожидания ее затвердения. Ксилолитовая смесь уплотняется осторожно и неторопливо. Резкими движениями можно повредить жилки и нарушить рисунок покрытия. Уплотнение проводится легкими трамбовками и гладилками до повсеместного появления магнезиального молока.

С применением прямолинейных и криволинейных жилок разнообразных форм устраиваются ксилолитовые покрытия с рисунком разной сложности.

Дефекты в ксилолитовых покрытиях и способы их устранения

При устройстве ксилолитовых покрытий могут появиться дефекты, которые устраняются до ввода покрытий в эксплуатацию.

Белый налет, появляющийся на поверхности ксилолитового покрытия, удаляется теплой водой. После этого пол моется. Отслоившиеся части верхнего слоя от нижнего или обоих слоев от основания заменяются новым ксилолитовым покрытием.

При появлении в покрытии трещин вдоль них вырубаются полоса трапецеидального сечения широкой стороной книзу, и вместо этой полосы укладывается новое ксилолитовое покрытие, которое при этом тщательно трамбуется и затирается.

Отделка ксилолитовых покрытий

Отделка ксилолитовых покрытий проводится только тогда, когда они окончательно затвердевают. Как правило, это происходит через 1-2 суток после укладки.

Циклевание и шлифование выполняются с помощью циклевочных и шлифовальных машин. Покрытия циклюются насухо, а шлифуются с добавлением воды.

Для уменьшения пористости ксилолитового покрытия после циклевания оно затирается смесью из 300 г магнезита и 30 г пигмента, затворенной 1 л раствора хлористого магния плотностью 1,07 г/см3.

Раствор используется не более 1 ч, поскольку позже он начинает твердеть. Покрытие затирается тканью, обмакнутой в раствор, излишки которого удаляются.

Ксилолитовые покрытия протираются маслянистыми составами (растительные масла, олифа, смесь из 30% растительного масла и 70% скипидара). Они делают ксилолитовое покрытие водостойким. Процедура выполняется только после высыхания ксилолитового пола, а точнее, через 20-30 суток после укладки покрытия.

Ксилолитовые покрытия протираются в прогретом до 40-50 °С состоянии. Составы втираются мягкими тряпками. По окончании процедуры излишки масла удаляются. После высыхания ксилолитовые покрытия натираются мастикой для натирки полов или расплавленной самодельной смесью, имеющей следующий состав: парафин— 2 мас. ч., воск— 1 мас. ч., скипидар — 1 мас. ч., керосин — 5 мас. ч. Натирка производится до появления блеска.

Циклевание, шлифование и натирка мастиками проводятся, как правило, в тех помещениях, где внешнему виду полов отводится особое внимание.

Ксилолитовые покрытия в зимних условиях устраиваются в помещениях, в которых температура подстилающих слоев или оснований превышает +8 С.

Температура помещений и ксилолитовых составов при укладке, а также сроки выдерживания готовых покрытий до затвердения точно такие же, как при устройстве мозаичных покрытий в зимнее время.